Подшипники скольжения

Если Вас заинтересовала наша продукция и Вы хотите сделать заявку на изготовление, убедительно просим заполнить опросный лист по нашему образцу. Это позволит предоставить всю необходимую информацию и сэкономит как Ваше, так и наше время

1. Подшипники скольжения металлополимерные

Подшипник скольжения - это опора или направляющая, в которой цапфа (опорная поверхность вала) скользит по поверхности вкладыша (подшипника). По направлению воспринимаемой нагрузки подшипники подразделяются на радиальные - воспринимают нагрузку в радиальном направлении и упорные (осевые) - воспринимают нагрузку в осевом направлении. При совместном действии радиальных и осевых нагрузок применяют совмещенные опоры, в которых осевую нагрузку воспринимают торцы вкладышей или специальные гребни.

Полимерные подшипники скольжения применяются: при ударных и вибрационных нагрузках; для точных опор с постоянной жесткостью; для опор с малыми радиальными размерами; для особо крупных и миниатюрных опор; при работе в экстремальных условиях (высокие температуры, абразивные и агрессивные среды).

Подшипники скольжения применяют в паровых и газовых турбинах, насосах, запорной арматуре, компрессорах и других машинах.

Металлополимерные подшипники скольжения или лента, листы, из которых они изготавливаются представляют собой многослойный композиционный материал и предназначены для работы в узлах трения без смазки многих видов оборудования, где недопустимо или крайне нежелательно применение смазки, а также при наличии смазочно-охлаждающих сред. Эти подшипники скольжения не требуют специального обслуживания, являются самосмазывающимися, в них достигается значительное снижение коэффициента трения за счет применения антифрикционного фторопластового слоя.

Наша компания предлагает своим потребителям не просто импортозамещающую продукцию - металлополимерные подшипники (МПП), разработанные и производимые на нашем заводе, превосходят по своим характеристикам как зарубежные, так и отечественные аналоги, обеспечивая возможность заменить традиционную МФЛ или продукцию европейских производителей, повысив эксплуатационные качества узла и снизив затраты. Отличия наших МПП обеспечиваются особым способом крепления и армирования рабочего слоя этих уплотнений. Металлополимерные подшипники, состоящие из металлической подложки, адгезионного подслоя и фторопластового слоя, усиленного стеклотканью, существенным образом отличаются от подшипников из металлофторопластовой ленты (МФЛ), представляющие собой слой фторопласта толщиной 50 мкм, когезионно соединенный с фторопластом, запрессованным в пористый бронзовый слой, который, в свою очередь, наплавлен на металлическую подложку. МПП производства ООО "Константа-2" лишены минусов, сопровождающих применение бронзы в составе изделия. Они имеют высокую химическую стойкость к таким проблемным для изделий других производителей веществам как сероводород, сернистая кислота, метанол и другие агрессивные агенты.

Металлофторопластовые подшипники сочетают низкий коэффициент трения, малые габариты с высокой несущей способностью, нечувствительность к температурным колебаниям, что обусловливают их широкое применение. Подшипники из ленты МФЛ выдерживают статическую нагрузку 250 МПа и динамическую 180 МПа при коэффициенте трения 0.1 — 0.2. Металлофторопластовые подшипники выдерживают статические нагрузки 400 МПа и динамические 250 МПа, обладая низким коэффициентом трения в диапазоне 0.05 - 0.1.

Металлополимерные подшипники изготавливаются двух типов:

Первый тип изготавливается из сетки с различным размером ячеек и толщиной проволоки из сталей 20, 12Х18Н9Т, бронзы, латуни, меди. В качестве антифрикционного слоя применяются фторопласт 4ПН, композиции на основе фторопласта: Ф4С15М5, Ф4К20, Констафтор 300, Констафтор Пл, или композиция на основе полиэфирэфиркетона Констафтор 1000.

Второй тип изготавливается на металлической пластине из Ст3, сталей 08пс, 12Х18Н10 (08Х18Н10Т), алюминия. В качестве антифрикционного слоя применяется композиция на основе армированного стеклотканью или металлической сетки фторопласта Ф-4Д или композиций на основе полиэфирэфиркетона марки "Констафтор 1000", полиоксиметилена, сверхвысокомолекулярного полиэтилена.

МПП изготавливаются в соответствии с ТУ 28.15.23-008-34724672-2022 "Металлополимерные подшипники скольжения" (текст ТУ наша компания предоставляет по запросу).

Пример условного обозначения согласно ТУ:

МПП 2 АУ 350-65-2,5-СВ ТУ 28.15.23-008-34724672-2022

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| МПП | 2 | А | У | 350 | 65 | 2,5 | СВ | ТУ 4791-008-347246723-2009 |

Где

1. Тип изделия:

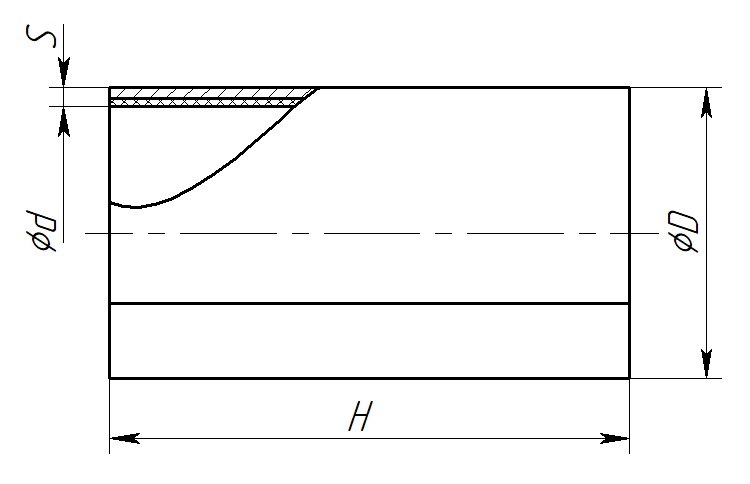

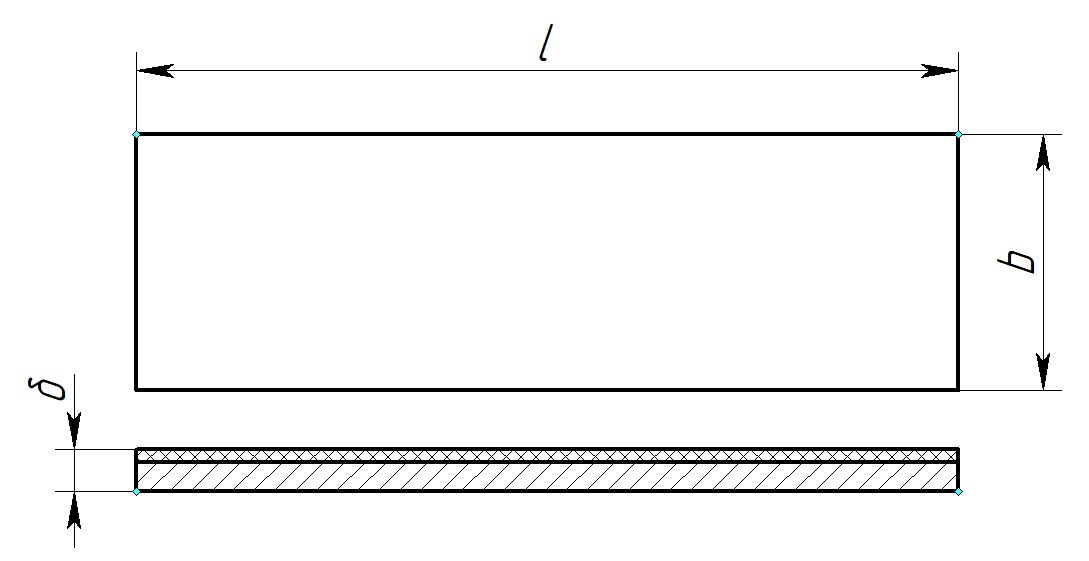

- МПП - Радиальный металлополимерный подшипник-свёртная втулка (рис. 1а, рис. 1б);

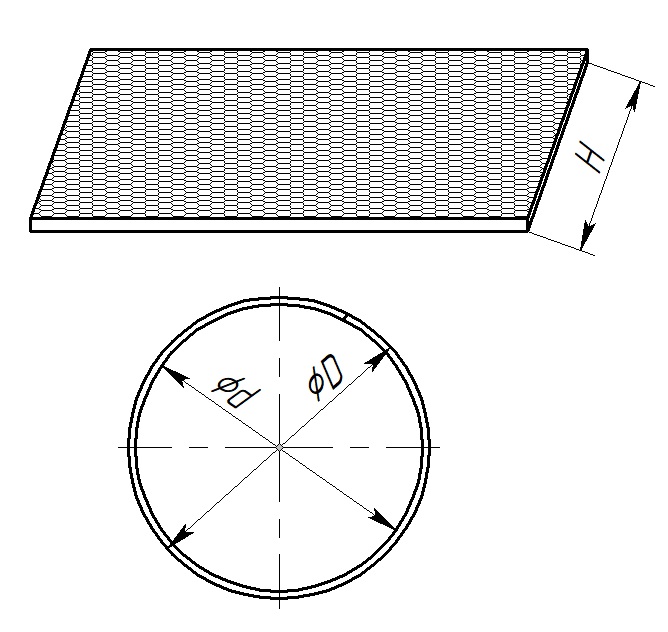

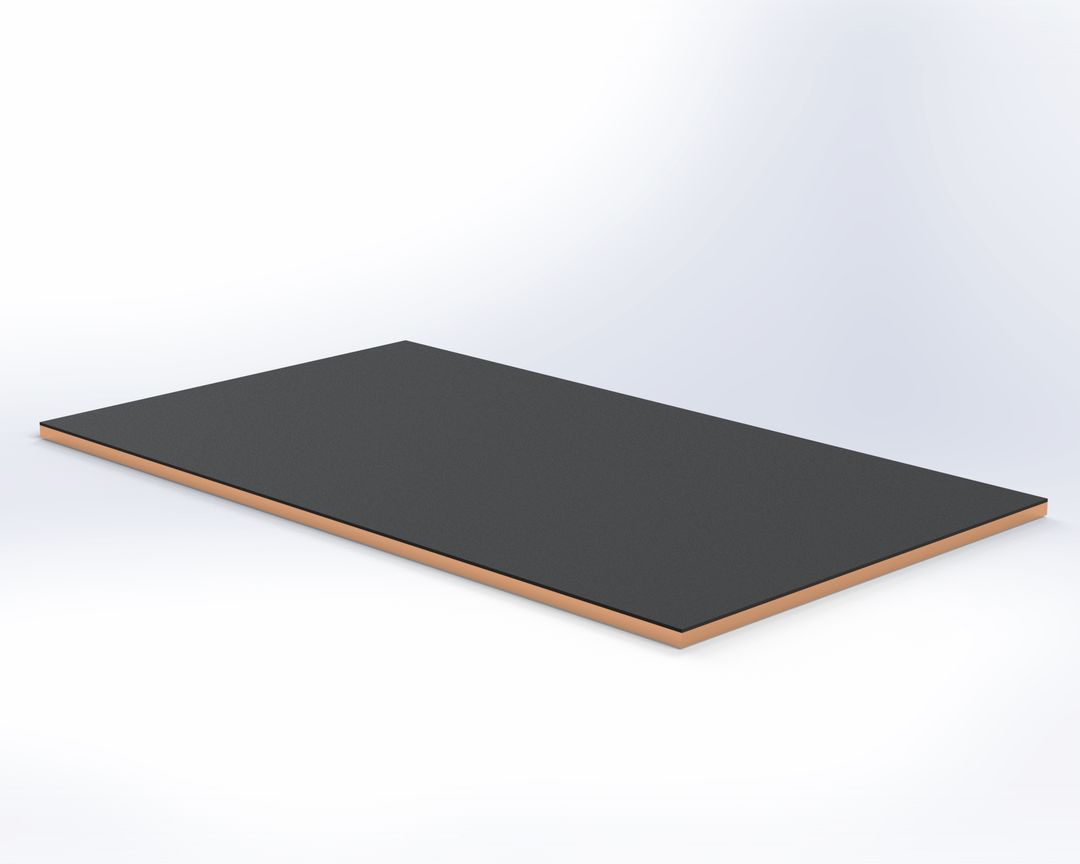

- МПЛ - Металлополимерный лист (лента) (рис. 2);

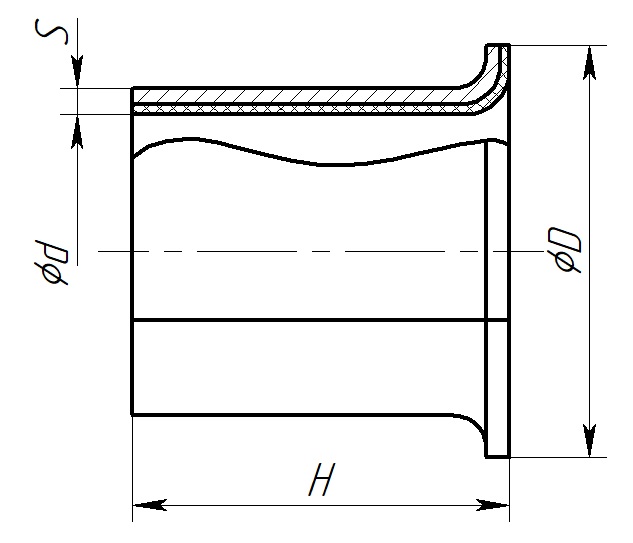

- МПФ - Радиально-упорный фланцевый подшипник (рис. 3);

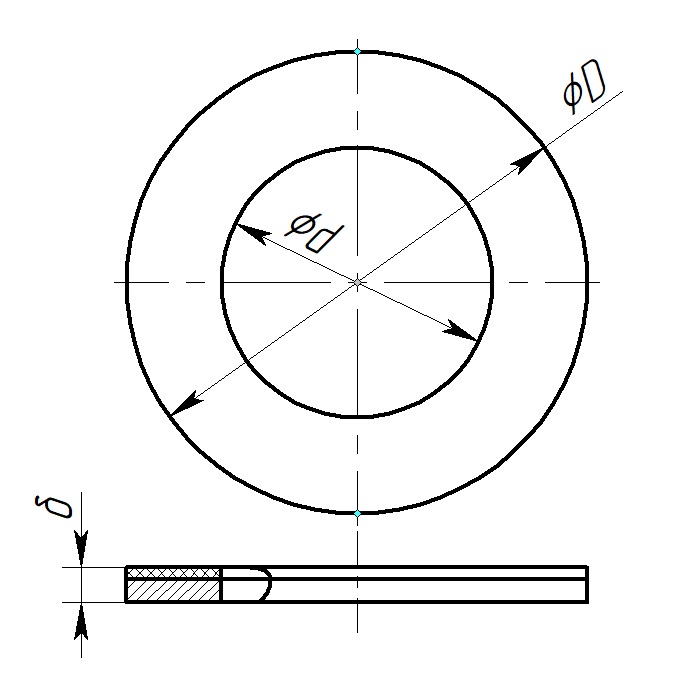

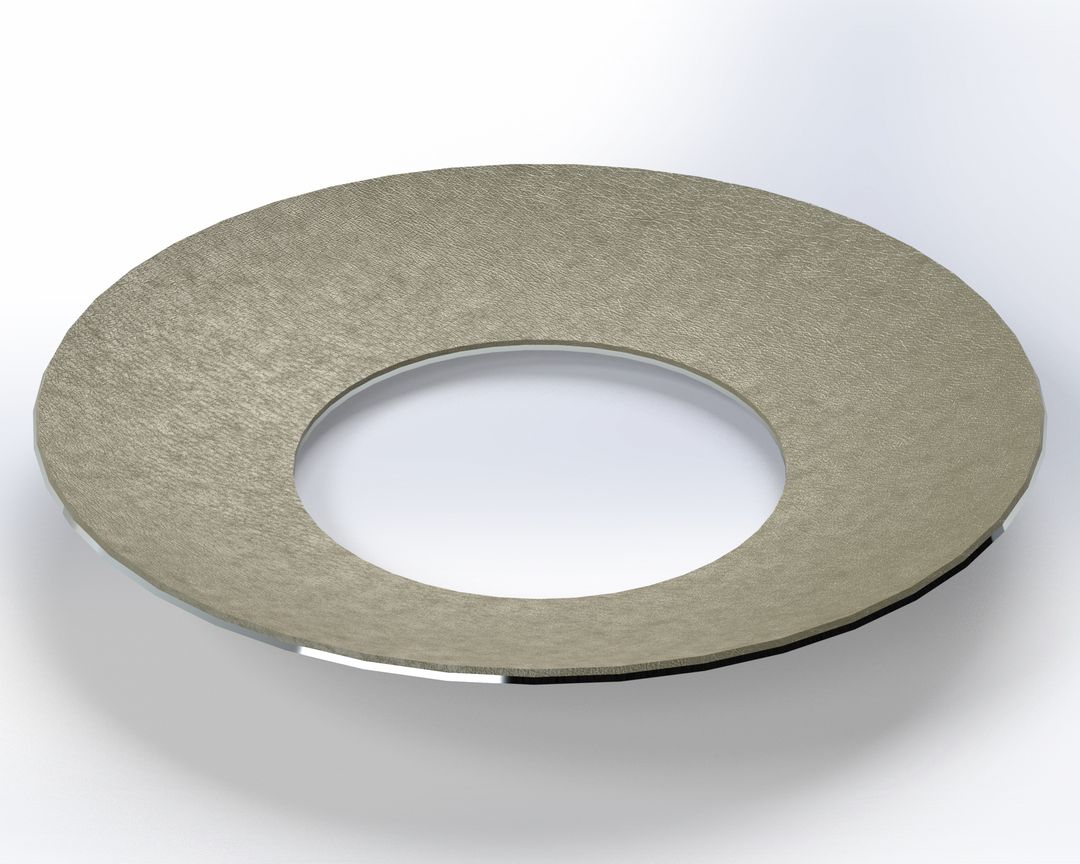

- МПШ - Металлополимерный упорный подшипник (шайба) (рис. 4);

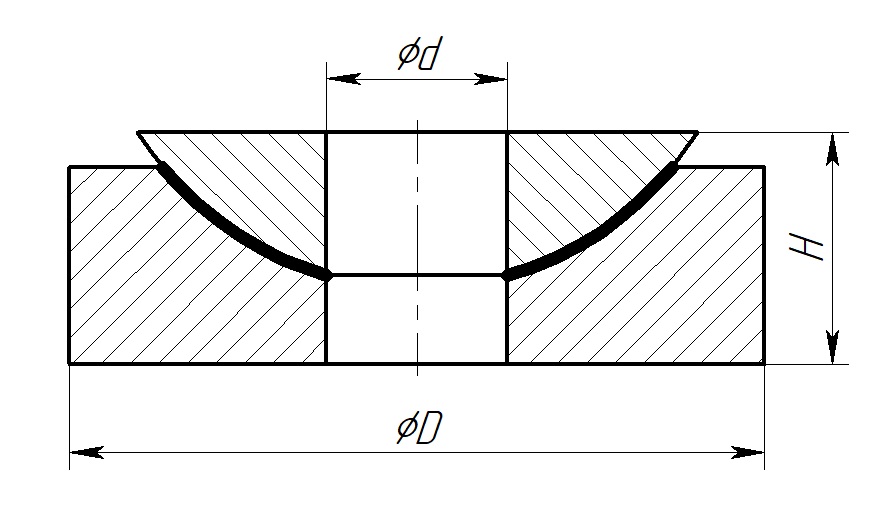

- МПС - Металлополимерный сферический подшипник (рис. 5);

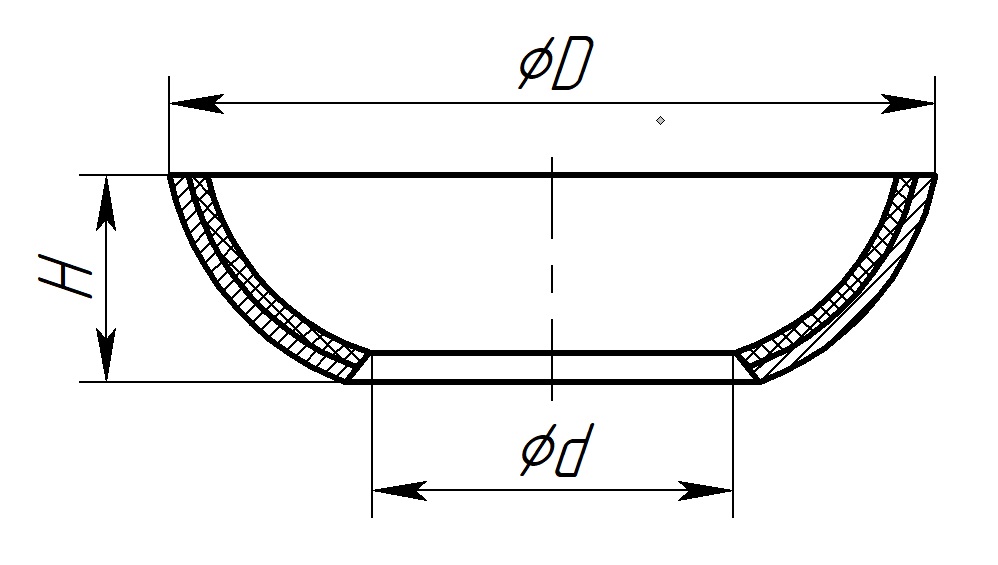

- МПВ - Вкладыш для сферического подшипника (рис. 6).

Рис.1а

Рис.1б

Рис.2

Рис.3

Рис.4

Рис.5

Рис.6

2. Тип подшипника:

- 1 - подложка сетка (рис. 1а);

- 2 - подложка лист (рис. 1б);

- 3 - с перфорированным антифрикционным слоем;

- 4 - с тонким антифрикционным слоем, полученным напылением полимера на стальную подложку.

3. Материал антифрикционного слоя:

- А - армированный стекловолокном фторопласт Ф-4;

- Б - армированный металлической сеткой фторопласт Ф-4;

- В - антифрикционная композиция на основе фторопласта;

- Г - армированный фирменный материал на основе полиэфирэфиркетона;

- Д - фирменный материал "Констафтор ПЛ";

- Ж - композиция бронзы с впрессованным слоем фторопласта (МФЛ);

- З - антифрикционная композиция на основе полиоксиметилена;

- И - антифрикционная композиция на основе сверхвысокомолекулярного полиэтилена;

- К - армированный углеволокном фторопласт Ф-4.

Материалы Л, Б, Г, Ж, 3, И, К применяются в подшипниках тип 2, материалы В, Г, Д, И в подшипниках типа 1, 4, материалы Г, 3 - в подшипниках типа 3.

4. Материал подложки:

- У - углеродистая сталь;

- Н - нержавеющая сталь;

- Л - латунь или медь;

- Ал - алюминиевый сплав.

5,6,7. Геометрические размеры:

8. Материал армирующего слоя:

- СВ - стекловолокно;

- УВ - углеволокно;

- МС - металлическая сетка.

9. Технические условия:

Подшипники проходят периодические испытания на специальном испытательном стенде, позволяющем измерять количество циклов вращения, нагрузку на подшипник, коэффициент трения, момент при вращении, износ подшипника после циклирования.

Применение

Подшипники применяются в машиностроении, пищевой, текстильной, целлюлозно-бумажной, химической и нефтегазовой промышленности в узлах вращения в запорной арматуре и насосах.

Подшипники без смазки предпочтительны для оборудования, эксплуатирующегося при больших нагрузках в коррозионноактивных средах, где использование подшипников с бронзовым слоем невозможно

Применение в криогенной технике обусловлено сопоставимыми значениями коэффициента линейного расширения подшипников с металлами и сохранением антифрикционных свойств полимерного слоя при низких температурах

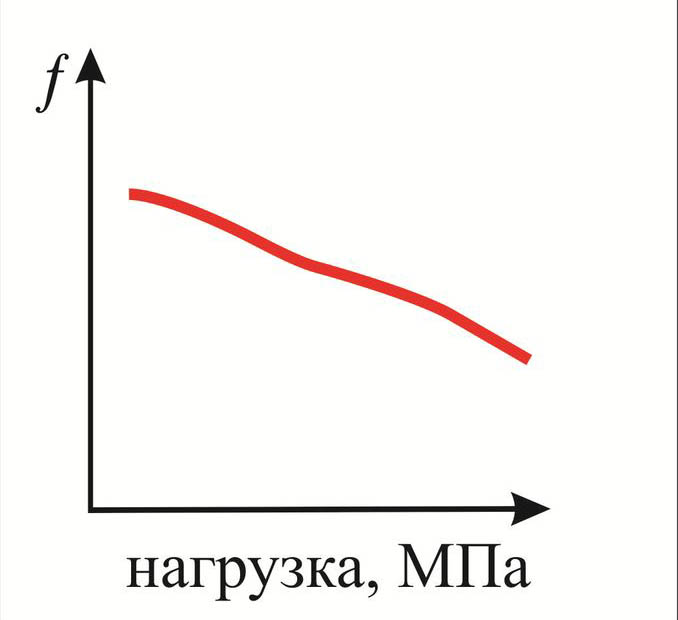

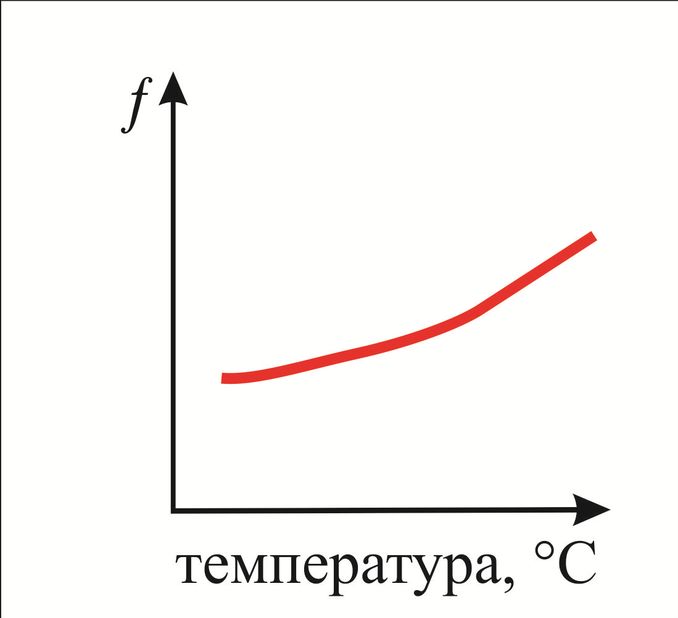

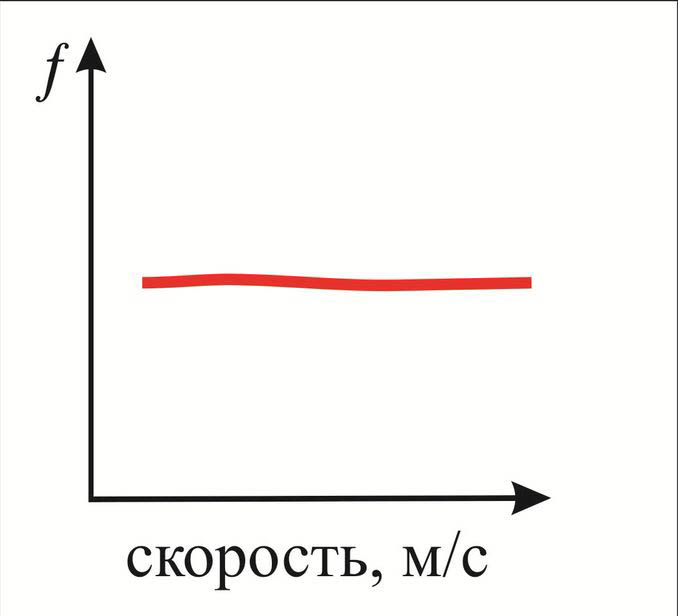

Основными характеристиками подшипников скольжения являются допустимые нагрузки в статическом, динамическом и переходных режимах, коэффициент трения.

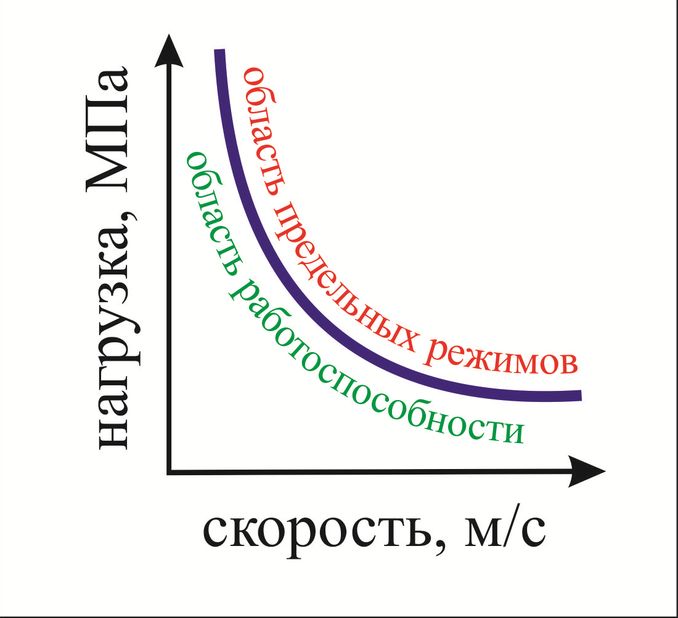

Важным параметром, определяющим работоспособность и долговечность подшипников скольжения, является параметр pV, где p - давление в подшипнике в МПа, V - линейная скорость скольжения в м/с. Эта величина различна при сухом и жидкостном трении скольжения, что объясняется условиями разогрева и теплопередачи в подшипниковом узле. Для металлофторопластовых подшипников при сухом трении эта величина составляет не более 1 МПа • м/с. При наличии смазки она может достигать 2,5 МПа • м/с

Подшипники с антифрикционным слоем из "Констафтор-1000" или "Констафтор-1000П" имеют более высокие предельные величины pV и боле высокий коэффициент трения.

При повышении pV нагрузочная способность подшипников скольжения снижается - уменьшается долговечность, выражаемая в циклах нагружения, времени эксплуатации или пройденного пути. Так при V примерно равной 0 м/с (статическая нагрузка) pmax достигает 400 МПа, при V до 0,01 м/с (динамическое нагружение без колебаний) pmax не более 250 МПа. При наличии резких толчков, колебаний, перекосов и т.д., повышенной скороти pmax снижается до 50 МПа. При наличии смазки в подшипниковом узле, при прочих равных условиях, увеличивается его срок службы и так же растёт предельная скорость скольжения.

Надеемся эти простые рекомендации помогут на начальном этапе проектирования. Окончательное проектирование подшипникового узла потребует, помимо этого, знание:

- предполагаемой компоновки;

- температуры эксплуатации;

- характеристики среды (если это жидкостное трение);

- шероховатости сопрягаемых поверхностей;

- характер и величина внешних воздействий на подшипниковый узел.

Условия эксплуатации подшипников:

- рабочие среды: природный газ, нефть, нефтепродукты, органические растворители, аммиак, растворы кислот и щелочей и другие агрессивные среды, а также вода и пар;

- диапазон рабочих температур: для антифрикционного слоя на основе фторопласта - от минус 200ºС до плюс 250 ºС, для антифрикционного слоя из Констафтора 1000 (материал на основе полиэфирэфиркетона) - от минус 200ºС до плюс 280ºС ;

| Наружный диаметр D, мм | от 8 до 2000. Предпочтительные толщины: 1 мм; 1,1 мм; 1,5 мм; 1,6 мм; 2 мм, 2,1 мм; 2,5 мм; 2,6 мм. Для облегчения захода подшипника и вала на торцах предусмотрены наружная и внутренняя фаски. Размер фасок 0,5х45 0 или определяются чертежом. |

| Толщина h, мм | от 0,5 до 3 |

| Материал подложки | Углеродистые стали (Ст3, 08пс), низколегированные (09Г2С), нержавеющие (08Х18Н10Т, 12Х18Н10Т, AISI304, AISI316), сетки латунные, медные, стальные (08Х18Н10Т, Ст3), алюминиевые сплавы и другие варианты по согласованию. |

| Материал антифрикционного слоя | Армированный фторопласт или полиэфирэфиркетон |

| Рабочая температура, °С | -270 - +280 |

| Максимальная допустимая статическая нагрузка, МПа | 400 |

| Максимальная динамическая нагрузка, МПа | 250 |

| Максимальная переменная (колебательная) нагрузка, МПа | 80 |

| Максимальная скорость скольжения без смазки, м/с | 1,5 |

| Максимальная скорость при наличии смазки, м/с | 5 |

Возможно изготовление подшипников на металлической подложке из сталей путём напыления тонкого слоя полимерного композита с последующей термообработкой.

При необходимости в подшипниках изготавливаются смазочные отверстия или смазочные канавки. Размеры смазочных отверстий и канавок - по ГОСТ ИСО 3547-3-2006 или по согласованным чертежам.

По согласованию с Заказчиком подшипники, с целью исключения процесса коррозии, могут поставляться с защитным цинковым покрытием толщиной 9 мкм (Ц9) по ГОСТ 9.306-85, либо обработанными другими способами: анодирование, алюминирование.

Ниже Вы можете ознакомиться с предпочтительными размерами подшипников и допусков, иные размеры и допуска изготавливаются по согласованию:

2. Подшипники скольжения специального назначения

2.1. Бронзо-графитовые подшипники (ТУ 28.15.23-029-34724672-2016) - представляют собой кольцо из специальных соротов медно-алюминиевых сплавов с впрессованной смазкой из графита или тефлона. Работоспособны без смазки при высоких температурах. Применяются на металлургических и сталелитейных предприятиях, в производстве печей и сталелитейного оборудования.

| Рабочая температура, °С | до +450 |

| Максимальная допустимая статическая нагрузка, МПа | 150 |

| Максимальная допустимая динамическая нагрузка, МПа | 90 |

| Максимальная скорость скольжения, м/с | 0,5 |

2.2. Износостойкие подшипники из сверхвысокомолекулярного полиэтилена, полиамида, полиэфирэфиркетона с антифрикционными наполнителями. Данные подшипники скольжения широко применяются в машиностроении и приборостороении благодаря отличной износостойкости и высокому сопротивлению заедания в условиях отсутствия или недостаточного количества смазки.

| Рабочая температура, °С | до +250 |

| Максимальная допустимая нагрузка, МПа | 100 |

| Максимальная скорость скольжения при наличии смазки, м/с | 10 |

Ниже Вы можете ознакомиться с перечнем выпускаемых бронзографитовых подшипников:

3. Антифрикционные, износостойкие, антиадгезионные, коррозионностойкие покрытия деталей насосов, запорной арматуры, трубопроводов

Нашей компанией освоено нанесение покрытий на основе высокотермостойких полимеров, что позволяет предложить импортозамещение деталей оборудования, используемого сегодня российским производством, а также использовать преимущества этих покрытий во вновь разрабатываемой продукции машиностроения.

Покрытия на основе полиэфирэфиркетона позволяют резко повысить химическую и коррозионную стойкость, антиадгезионные свойства, износостойкость, снизить коэффициент трения поверхности изделий из металлов, керамики, применяемых в химической промышленности, медицине и электронике. Покрытия толщиной 300-600 мкм наносят электростатистическим напылением порошка РЕЕК с размером частиц 30-80 мкм, для меньшей толщины используют водные дисперсии. Спекание и полимеризация покрытий проходят при 400 °С .

Полифениленсульфид также находит большое применение для получения покрытий на металлический деталях для их защиты от коррозии при повышенных температурах. Подобные покрытия получают плавлением ПФС-композиций, а затем их отверждением при температурах выше температуры плавления (285 °С). Частично отвержденные композиции, в зависимости от степени отверждения, предназначены для нанесения покрытий напылением и другими методами. При добавлении к ПФС политетрафторэтилена получают антиадгезионные твердые износостойкие покрытия.

ПФС-покрытия оптимальны для защиты нефтепроводов, вентилей, фитингов, муфт, емкостей для агрессивных жидкостей (например, для термоэлектрических элементов). Детали из углеродистой стали с ПФС-покрытиями заменяют изделия из дорогих сплавов .

Толщина покрытия: до 600 мкм.

Температура эксплуатации: -150 - +250 °С

Материалы: фторопласт 4 (РТFЕ), фторопласт Ф4МБ (FEP), Ф-50 (PFA),сверхвысокомолекулярный полиэтилен (UHMWPE), полиэфирэфиркетон (РЕЕК), полифениленсульфид (PPS). Покрытия наносятся из порошков или суспензий в электростатическом поле с последующим оплавлением в печах.

Назад

Назад