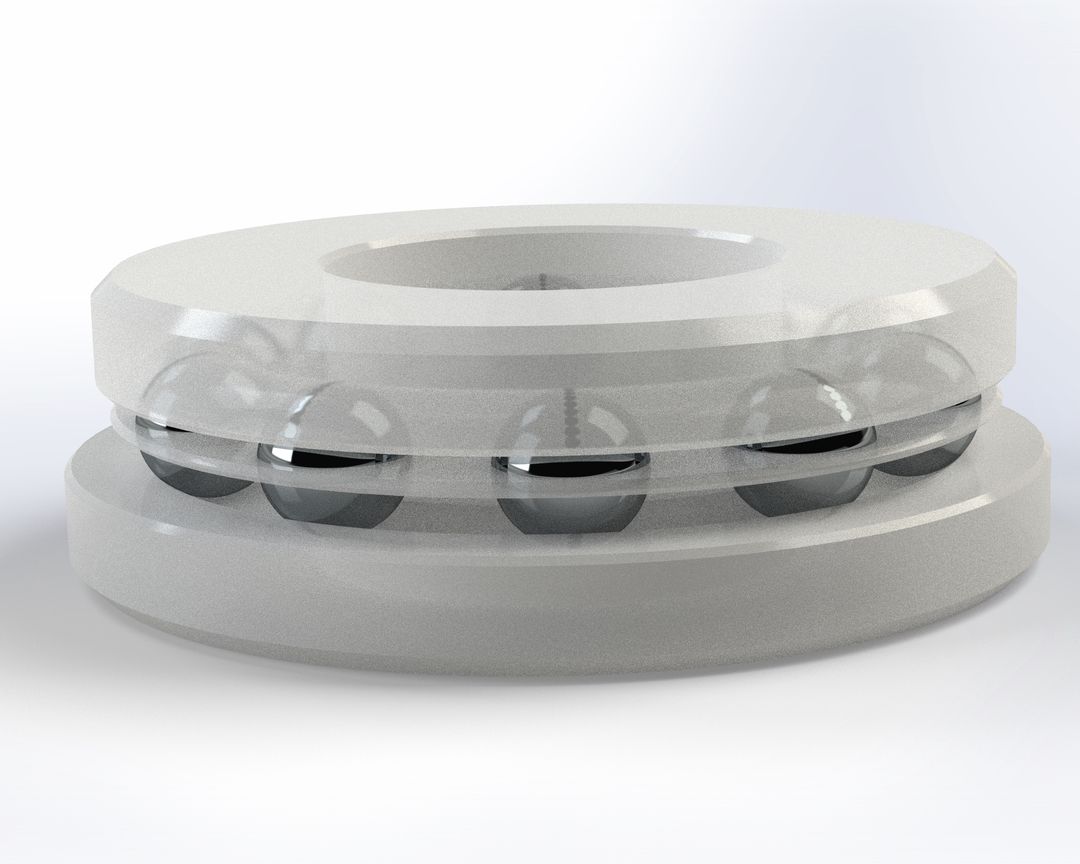

Подшипники качения

Полимерные шарикоподшипники обычно используются в тех случаях, когда необходима устойчивость к воздействию влаги или химических веществ. В этих областях применение стали невозможно или ограничено возможно – что делает полимерные шарикоподшипники наилучшим решением как с технической, так и с экономической точки зрения.

Полимерные шарикоподшипники могут работать без смазки. Поэтому их также можно использовать там, где нельзя использовать смазочные материалы, например - по гигиеническим соображениям. Возможные области применения столь же разнообразны, как свойства и преимущества полимерных шарикоподшипников. Ниже приведен неполный список тех отраслей промышленности и области применения, где полимерные шарикоподшипники уже используются сегодня:

- Медицина и фармацевтика

- Пищевая промышленность

- Отопление и кондеционирование воздуха

- Химическая промышленность и гальваническое производство

- Производство текстиля и целлюлозной продукции

- Транспортировка и погрузочно-разгрузочные работы

- Электротехника

- Измерение и контроль

- Вакуумные приложения

Полимерные шарикоподшипники могут быть изготовлены из различных материалов и комбинаций материалов. Выбранные материалы зависят от области применения. Свойства полимеров существенно отличаются от свойств стали. Одним из самых уникальных свойств является то, что они устойчивы к коррозии и химическим веществам.

Полимеры, используемые для изготовления подшипников, имеют низкий коэффициент трения и обладают высокой устойчивостью к износу и усталости. Эти самосмазывающиеся подшипники могут работать всухую и не требуют повторного смазывания.

Однако нагрузки и максимальные скорости, которые может выдерживать полимерный подшипник, намного ниже, чем у обычных цельнометаллическихподшипников.

Высокая удельная прочность (отношение прочности к весу) является ценным свойством полимерных подшипников, особенно в тех случаях, когда вес является важным конструктивным фактором.

Высокая стабильность размеров на протяжении всего срока службы достигается за счет низкой склонности полимеров к ползучести.

- Полимерной внутренней и внешней обоймы

- Шариков, изготовленных из нержавеющей стали, стекла, полимера или других материалов

- Полимерного сепаратора.

-

Особенности и преимущества:

- Устойчивость к коррозии

- Химическая стойкость

- Самосмазывающийся (смазка не требуется)

- Малый вес (на 80% меньше, чем у стали)

- Некоторые используются при высокой температуре

- Низкий коэффициент трения

- Тихий ход

- Хорошие демпфирующие свойства

- Электроизоляционные свойства

- Интегрированные функции для специальных подшипников

- Низкие затраты на жизненный цикл

Ниже приведены общие рекомендации по выбору материала и использованию полимерных шарикоподшипников.

Примечание: Полимерные шарикоподшипники часто подвергаются воздействиям, которые невозможно симитировать при лабораторных испытаниях (температура, давление, натяжение материала, взаимодействие с химическими веществами, конструктивные особенности и т.д.). Из-за сложности воздействия этих факторов мы рекомендует провести полевые испытания выбранного полимерного шарикоподшипника, чтобы убедиться в его работоспособности в заданных условиях.

Устойчивость к химическим веществам

Полимеры, стандартно применяемые при изготовлении шарикоподшипников (полипропилен ПП, полиоксиметилен РОМ, полиамид Па66) обладают хорошей химической стойкостью. Однако, в зависимости от условий эксплуатации, может потребоваться использование альтернативных полимеров, которые выходят за рамки стандартного диапазона.

Полипропилен (ПП) устойчив к кислотам, щелочам, солям и солевым растворам, спиртам, маслам, смазкам, воску и многим растворителям. Воздействие ароматических соединений и галогенизированных углеводородов приводит к набуханию. Полипропилен не устойчив к сильным окисляющим средам (например, азотной кислоте, хроматам или галогенам), и существует риск коррозии с трещинами под напряжением.

Полиоксиметилен (ПОМ) устойчив к слабым кислотам, слабым и сильным щелочам и органическим растворителям, а также к бензину, бензолу, маслам и спиртам.

Полиамид 6.6 (PA66) устойчив почти ко всем обычным органическим растворителям, а также к некоторым слабым кислотам и щелочам.

Рабочие температуры и тепловое расширение

Помимо химической стойкости, ключевым критерием при выборе подходящих материалов для подшипников является рабочая температура.

Стандартные материалы выдерживают температуру примерно до 100 °С. Альтернативные материалы (например РЕЕК) могут выдерживать температуру до 250 °C.

Тепловое расширение в сочетании с рабочей температурой также важно, поскольку значения коэффициента теплового расширения различных полимеров могут быть в десятки раз больше, чем у стали.

Тепловое расширение влияет на внутренний зазор подшипника и должно учитываться при проектировании посадочных мест вала и корпуса.

Грузоподъемность

Грузоподъёмностью называется способность выдерживать статическую нагрузку. Способность выдерживать статическую нагрузку определяется верхним пределом нагрузки, который подшипник может выдержать при остановке без повреждения элементов качения или дорожек качения.

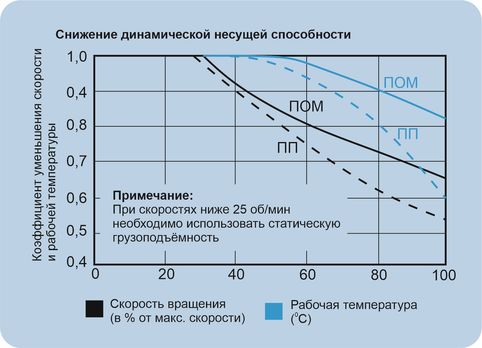

Динамическая несущая способность

В соответствии с современным уровнем технологий аналитический расчет срока службы невозможен.

Динамическая несущая способность является показателем рабочей нагрузки, при которой подшипник выполняет свою функцию в большинстве случаев.

Динамическая несущая способность зависит от скорости и рабочей температуры. Влияние рабочей температуры и частоты вращения подшипника на динамическую грузоподъемность можно оценить по приведённой диаграмме.

Назад

Назад